用Icepak軟件分析并驗證某純電動轎車電池組熱管理系統

前言

汽車的發展不僅推動了現代社會的進步,而且促進了地區之間的交流,但同時也帶來了環境污染及能源消耗問題。以電動汽車為代表的新能源汽車將是解決汽車工業可持續發展問題的重要途徑之一。動力電池作為電動汽車的關鍵零部件,直接影響著電動汽車產業化的進程。因此,針對動力電池的熱管理系統研究是十分必要與迫切的。

設計性能良好的電池組熱管理系統,要采用系統化的設計方法。很多研究文獻都介紹了各自設計的熱管理方法,因此,在儲能系統電池組應用中,還需要對電池進行熱管理設計。

但真實的電池組熱環境是極其復雜的,依靠傳統理論的手動計算或經驗估計,已經無法滿足對產品研發的需求,因此需要借助成熟的 CFD 技術來完善對電池組熱特性的準確評估與分析,合理優化改善電池組內部熱環境,提高其可靠性。

Icepak電子熱分析軟件可以解決各種不同尺度級別的散熱問題,同時具備快速幾何建模、豐富網格類型、網格質量評價工具、求解精度高且穩定等技術性能指標。

1電動汽車熱管理必要性

電動汽車電池組溫度不均會導致鋰電池容量分布不均,縮短整體電池組使用壽命,降低整車性能。通過設計高效的熱管理系統不僅能夠使電動車電池組工作處于合理的溫度的工作區間,而且可以排除由于熱失控而產生的一系列潛在的危險。當電池組的工作溫度超過合適溫度需要對電池進行散熱,保證電池組溫度場分布均勻;當環境溫度過低時需要對電池組進行快速加熱,使電池組能夠正常工作。

2電池組熱管理仿真分析

2.1熱管理系統分析

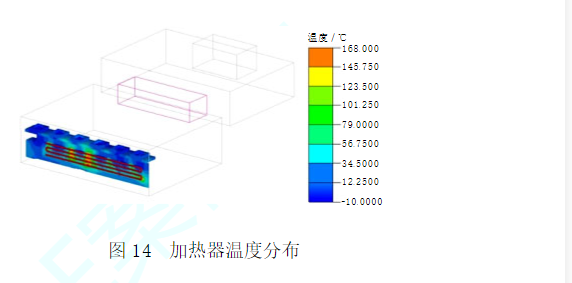

電池熱管理系統主要包括高溫冷卻和低溫加熱功能。熱管理高溫冷卻方式主要有空氣冷卻、液體冷卻、相變材料冷卻、熱管冷卻;熱管理低溫加熱方式主要有電池內部加熱法和電池外部加熱法。某純電動轎車熱管理系統高溫冷卻方式采用空氣冷卻,布置在整車后座椅下方的后座椅電池組前端設計通風口且與乘員艙相通,前后電池組中間安裝兩個金屬風管,利用后備廂尾部抽風機總成抽取乘員艙內的空調風對電池組進行冷卻。在環境溫度過低情況下,前電池組內部設置有加熱器,利用加熱器上部設置的風扇以及后備廂風機對加熱器進行強迫對流來達到加熱的目的。

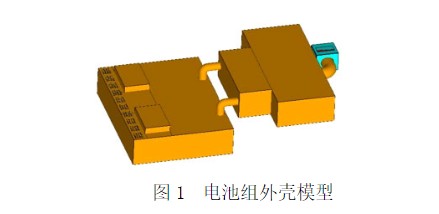

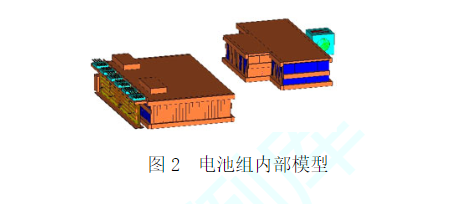

2.2電池系統模型建立

某電動車電池組利用 Icepak 軟件進行自建模及復雜模型導入兩種方式建立電池組模型,其中主要部件包括電池組外殼、電池單體、電池模組、加熱器、軸流風扇、離心風機等。為了保證分析結果精度,需要考慮模組內單體電池之間的間隙,建立模型如圖1和圖2所示。

2.3CFD流體數學模型

流體傳熱過程中都受物理守恒定律制約,基本的守恒定律包括:質量守恒定律、動量守恒定律和能量守恒定律等。

連續性方程:

2.4邊界條件的設定

電池組熱管理仿真分析工況主要包括高溫冷卻及低溫加熱的仿真模擬。動力電池組采用 1C 放電倍率※,外殼材料為SPCC;電池單體功率為0.08 W,材料為不銹鋼;電池組內部模組固定板的材料為 ABS 板;加熱器材料為鋁,功率為800 W,根據所選的風扇類型輸入相應 P-Q 曲線。

電池組高溫冷卻環境溫度為 40 °C,前電池組進風口位置溫度為 19 °C,采用 1C 放電。低溫加熱環境溫度為-10 °C,利用前電池組的加熱器對電池組進行加熱,利用外接電源通過 DC/DC 啟動加熱器工作,在此過程電池組處于不放電狀態。

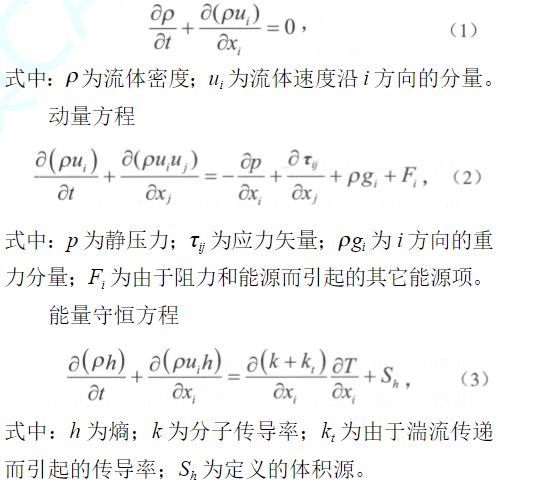

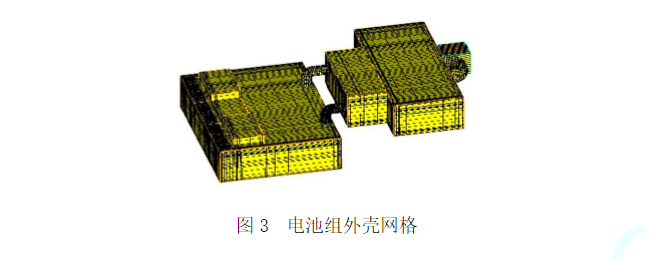

2.5網格劃分

根據建立的動力電池組幾何模型,使用六面體網格、多級網格、局部加密網格,劃分出高質量的網格,劃分的網格如圖 3 和圖 4 所示。

3仿真結果分析

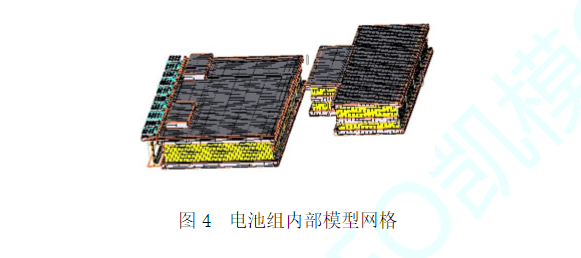

3.1電池組高溫冷卻穩態分析

利用電池組穩態分析結果可以發現電池組的溫度分布趨勢,對電池組成組設計及改進起到重要作用。

由圖 5 中的電池組內部跡線分布可以看出,前電池組中間位置出現流體區域分布不均,后電池右側區域出現流體分布不均。

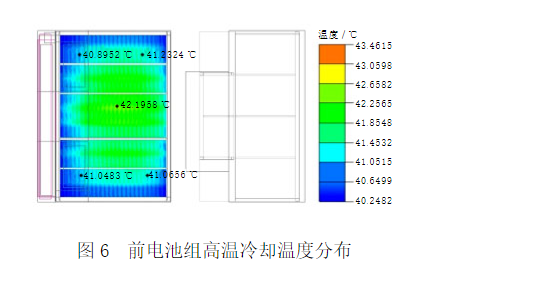

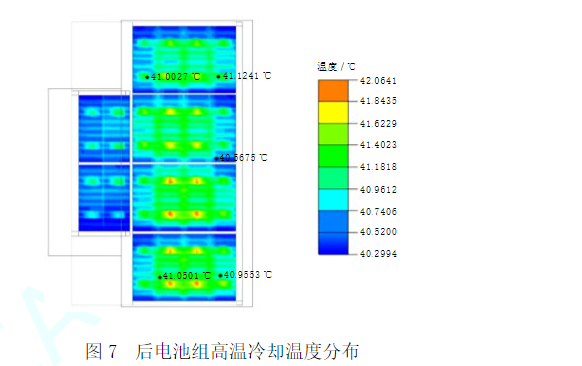

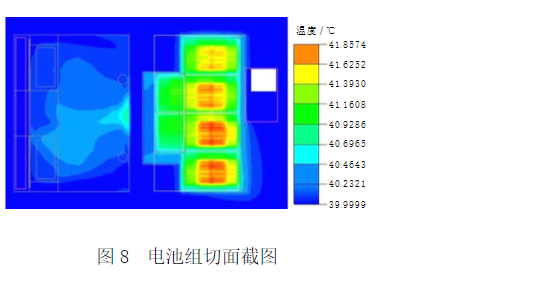

從圖 6、圖 7 所示電池組高溫冷卻溫度分布可以發現,跡線分析是合理的,電池組在流體區域不均勻區域的溫度較其它區域高。

3.2 電池組高溫冷卻瞬態分析

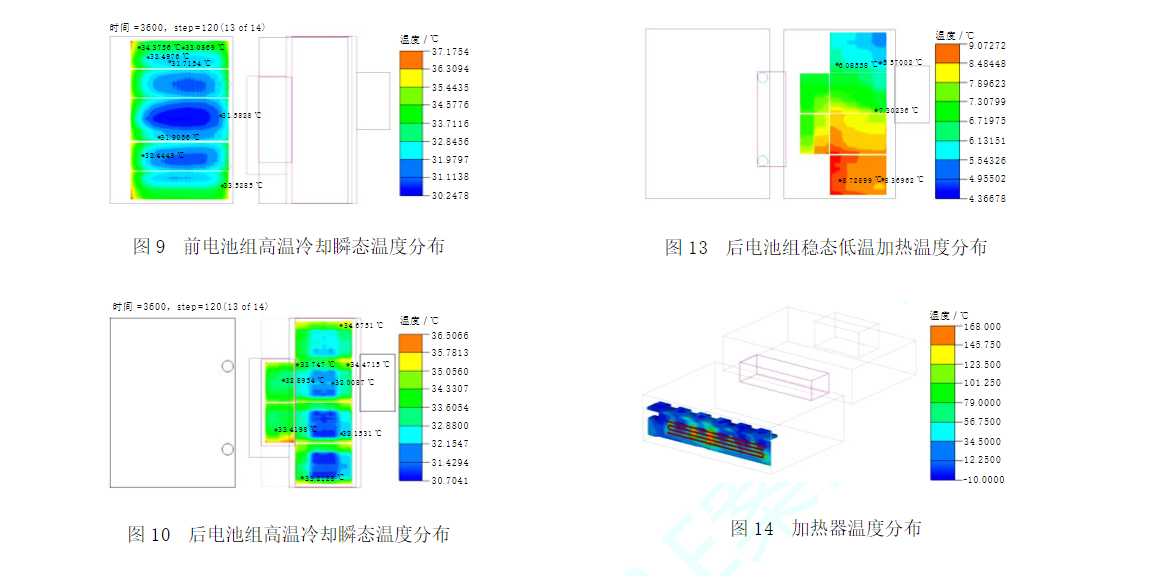

電池組穩態分析可以發現電池組溫度分布趨勢。電動車電池組容量有限,故對電池組進行瞬態分析與實際情況接近并能夠利用試驗驗證仿真分析的合理性。電池組高溫冷卻瞬態分析結果如圖 9 和圖10所示。通過對電池組進行瞬態分析,電池組在 1C 放電 1 h 最大溫差為 7.1 °C,最高溫度為37.2 °C,滿足熱管理高溫冷卻要求。

3.3電池組低溫加熱穩態分析

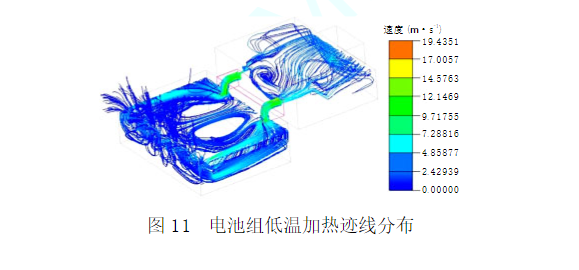

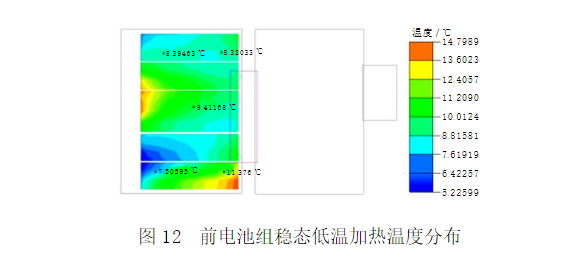

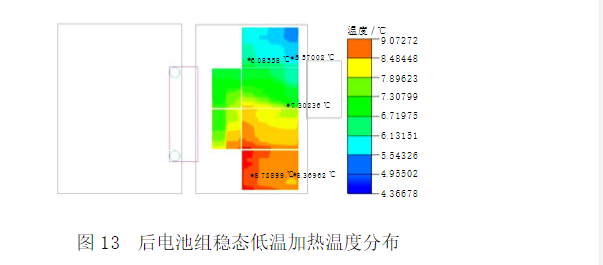

在環境溫度較低情況下對電池進行充電不僅給電池帶來損害而且還會帶來安全隱患,因而在對電池進行充電之前需要將電池組的最低溫度加熱到合理工作溫度區域。從圖 11 ~ 14 分析結果可知,電池組在利用加熱器對電池組進行加熱達到穩態時最高溫度為14 °C,最大溫差為9.7 °C,由于后電池組左右不對稱導致局部溫度較高。

3.4 電池組低溫加熱瞬態分析結果

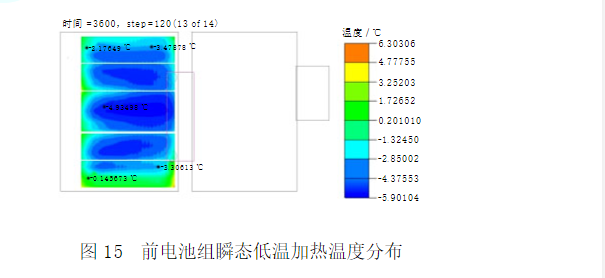

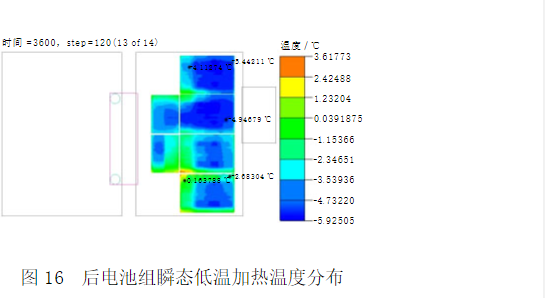

利用加熱器對電池組進行加熱,瞬態分析結果如圖 15 和圖 16 所示。

通過對電池組進行瞬態分析,電池組在 1C 放電 1 h 最大溫差為12.2 °C,且最高溫度為6.3 °C,滿足熱管理低溫加熱要求。

4試驗驗證

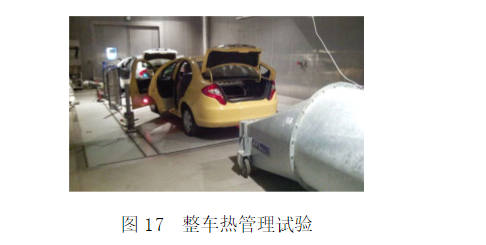

將整車放置于環境倉內,并將環境溫度設置為電池組仿真時極限溫度。

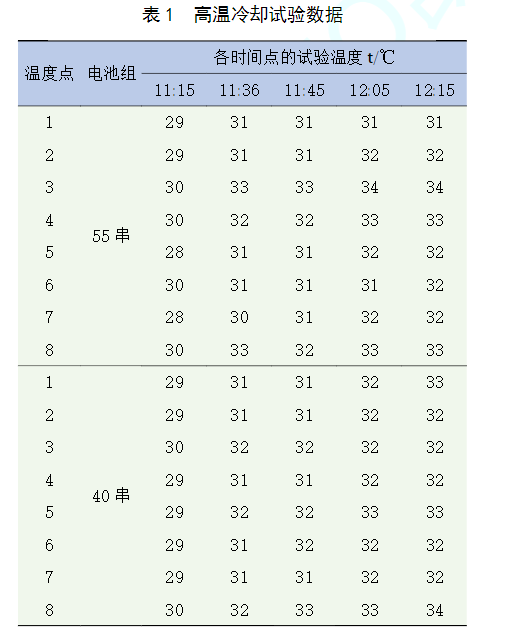

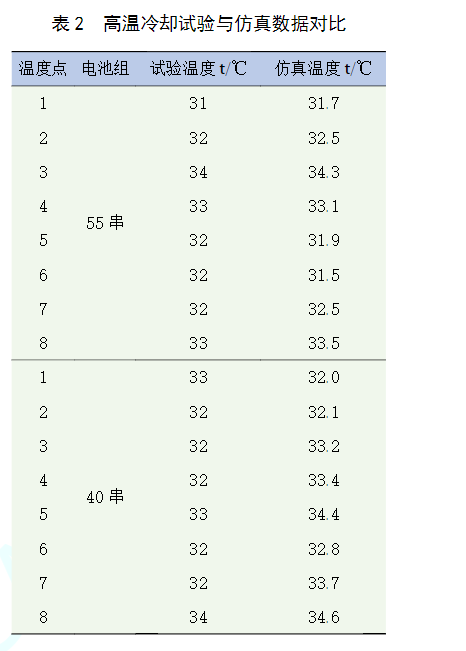

高溫冷卻時保持 1C 放電,并開啟空調;低溫加熱時將整車連上電源。通過對整車電池組內部溫度傳感器進行監控得到熱管理試驗數據,見表1 ~ 4。

通過對表 1 和表 2 的數據進行分析可以得出,環境溫度為40 °C,1C放電電池組最高溫度為34 °C,溫差為3 °C,與仿真數據最高相差1.7 °C,差距較小。通過對表 3 和表 4 的數據進行分析可以得出,環境溫度為-10 °C,整車電池組處于不放電狀態,加熱 1 h,電池組最高溫度為 5 °C,溫差為 8 °C。

試驗數據與仿真數據最大誤差為 5 °C,考慮低溫加熱時加熱器的輻射角度系數的不確定性,導致仿真結果與試驗結果誤差比高溫冷卻時的大。

5結論

(1)設計電池組熱管理系統應采用系統化的設計方法,性能優良的熱管理系統一般應是多次仿真優化改進的成果。

(2)空氣冷卻方式仍然是目前主要采用的方法,實現方式簡單,但冷卻的效果不佳。

(3)某純電動轎車電池組熱管理系統設計較為合理、成本低,滿足用戶使用需求。

(4)電池熱模型研究是電池熱管理設計過程中重要組成部分,直接影響到熱管理系統仿真結果。

(5)利用 Icepak軟件進行熱管理仿真分析,能夠反映電池組溫度分布趨勢,且分析結果與試驗數據差距較小,說明 Icepak 應用于新能源電動車電池組仿真分析是可行的。

(6)利用 Icepak 軟件仿真結果對溫度傳感器布置的數目及位置起到指導作用。

本文來源:汽車工程學報

標簽: 點擊: 評論: