一、熱阻分布

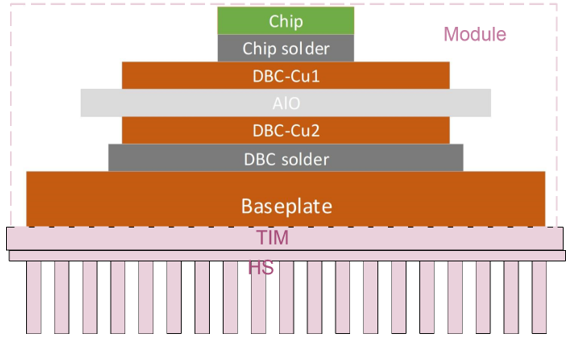

從熱阻說起,熱阻可以比擬電阻一樣,阻礙熱量散出的,是材料本身的物理屬性。功率模塊的典型結構,從剖面看上去是一個具有七層材料的結構,另外加上散熱器與TIM,如下圖1所示。

圖1 功率模塊的橫截面

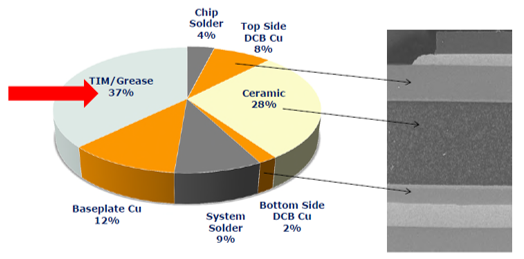

圖2給出了功率模塊熱阻分布比例來說,散熱器、TIM以及陶瓷材料是主要的熱阻部分。因此要提高模塊的散熱效率,要重點從這三個方面做文章。

圖2 各層的熱阻分布

二、熱阻優化

1、陶瓷層材料的選擇。

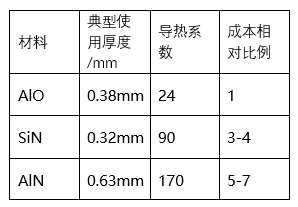

陶瓷層材料在功率模塊中除了作為散熱層以外,也可以作為關鍵絕緣層,具有較高的絕緣強度。陶瓷層材料主要有AlO、SiN和AlN,材料的選擇需要考慮除散熱外,還有一些成本、工藝以及可靠性要求。目前工業級以低成本的ALO為主,汽車級以及軌道交通應用領域以AlN和SiN為主,其中SiN具有更好的靠性和強度,使用越來越廣泛。這三種材料的參數對比如下:

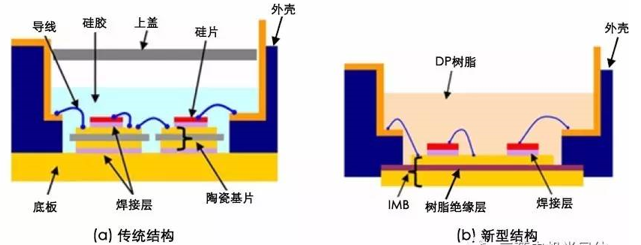

為了進一步改善散熱,以三菱為代表的日系廠商,采用樹脂絕緣,代替了陶瓷層,形成了IMB結構,整體上對比來看,采用絕緣樹脂的結構,省去兩層結構,如圖3,樹脂的結構導熱系數并不高,但是其可以做成很薄,一般厚度約為100um,這樣的話熱阻能夠降低。采用絕緣樹脂的另一個好處是,將IMB中樹脂絕緣層的CTE設計得與金屬的CTE相近,從而CTE不匹配所導致的應力將大幅降低。因此,樹脂絕緣層可以比陶瓷基板的厚度更薄。IMB中的金屬層可以變厚之后又可以取代原有的銅底板,進而去除基板下方的焊接層,同時改善熱阻和熱循環性能。此外,由于樹脂絕緣層的柔韌性更好,IMB尺寸也可以比陶瓷基板更大,所以可以通過去除基板之間的綁定線并消除布線敷銅來實現更高的安裝密度,應用傳統結構的大功率模塊,所以與傳統結構相比,芯片的安裝面積可以擴展,可以提升30%以上,這樣進一步降低了熱阻。通過采用這種新型的絕緣樹脂結構,綜合熱阻可以降低30%-50%。

圖3封裝結構剖面對比

2、散熱結構演變

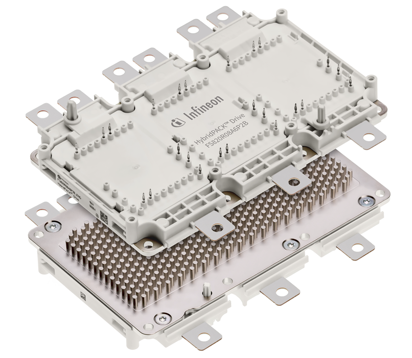

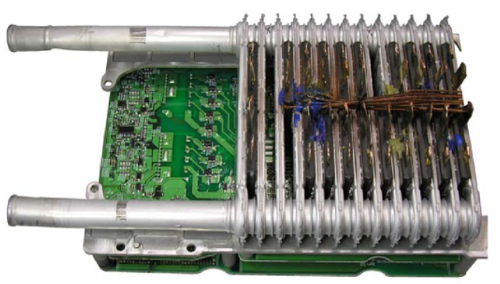

汽車級模塊解決辦法是采用直接水冷,消除了TIM層。常見的PINFIN結構如下圖所示,基板材料一般是銅基板或AlSiC基板,針翅與基板一體成型,模塊安裝在散熱器上,采用密封圈密封,操作過程中比較簡單方便。

圖4 一個典型的pinfin基板模塊

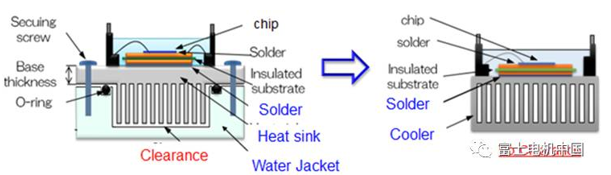

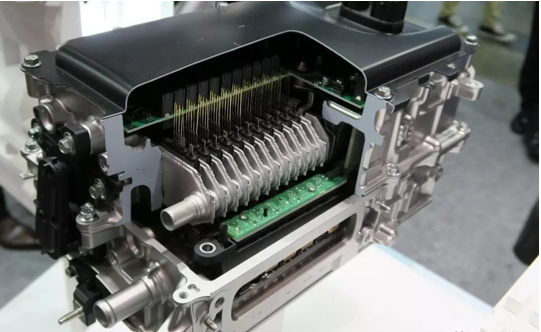

PINFIN基板有一些改良方式,富士結構的模塊,采用了集成散熱器結構,如下圖5。左邊是早期設計,右邊是最新的設計,新設計消除了散熱器的流道與壁面的間隙,這樣迫使冷卻液全部在翅片中流動,提升了散熱效率。富士的這種集成散熱器思路,除了提升散熱器效率外,另一個好處是解決了密封圈漏水問題。

圖5 富士模塊的一體化散熱結構

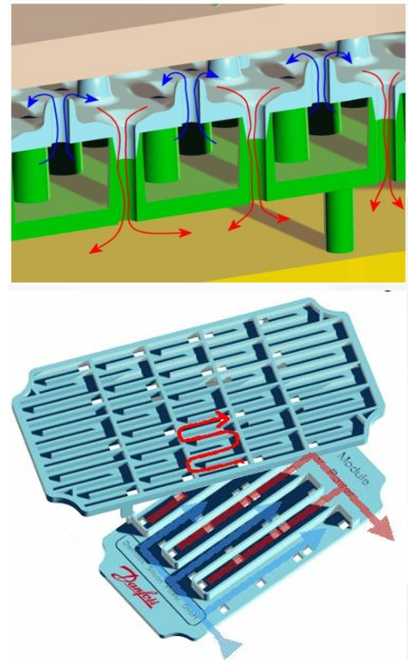

Danfoss發明了,shower power散熱技術。ShowPower 并不復雜,就是用更容易成型及定制的塑料來分割水路,配合挖槽的水冷“板”,形成優化設計后的水路。在單一平面上水路同時存在XY兩個方向的流動,第三個方向Z軸厚度方向上的水路流向。采用這種水冷方案配合特定的模塊設計可以形成立體式的powerstack方案。

圖 6 shower power散熱技術

ShowPower水路,設計的變量包括翅片的尺寸數量,擋墻的尺寸,并聯通道數,單個通道數的寬度和深度,通道內單個水路單元的面積。當然還有水路擋板和外部水冷“板”配合的幾個關鍵機械尺寸。ShowPower水路設計的要點就是水路熱阻和水路流租的設計折衷,通道數越多,單位通道內翅片越多熱阻越小,散熱效果越好,但是水路的流阻越大,單位流量下的水路壓降越大。ShowPower的最大優勢就是水路的更易定制性,而Pin-Fin由于與IGBT基板的強耦合,系統級別水路優化設計的空間不大。

3、單面散熱到雙面散熱

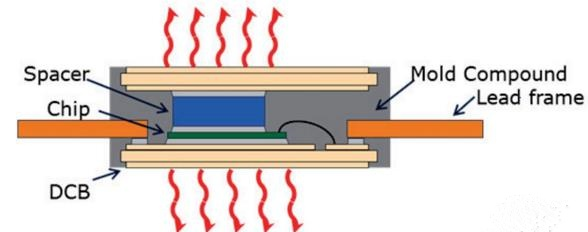

從應用角度而言,雙面水冷技術(DSC),下圖給出其基本結構,相比現有IGBT模塊,芯片上層的DCB構成第二條散熱通道,用于改善模塊的散熱效果。

圖7雙面水冷模塊截面

雙面散熱是未來電動汽車模塊發展趨勢之一,從工程使用經驗上來看,雙面散熱的效率較pinfin單面散熱提升了10%左右,上下兩表面的散熱比例約為4:6,雙面散熱使用推廣難點之一是散熱器的設計與制造。雙面模塊一般采用插片式方式使用,

需要注意的是,熱阻值隨表面壓力影響較大,要達到最佳的熱阻,壓力要到達800N。

圖8 雙面水冷模塊的使用情況

目前雙面散熱模塊的應用方案中,散熱器和模塊間,還是要涂敷TIM,這層TIM材料對于性能的影響較大,未來的發展方向之一是采用直接水冷雙面散熱模塊。電裝公司展出一款SiC逆變器試制品,該產品SiC功率模塊的兩面采用直接水冷方式,體積僅有5L,但預計可實現200 kVA的功率輸出,功率密度驚人。本次展出的試制品中,在鋁部件的一部分上進行開孔,使得功率模塊表面的銅部件可以直接接觸冷卻水。而通過開孔提高冷卻性能,可以實現逆變器的小型化。目前如果要實現該款逆變器的量產化,預計還需要考慮防止冷卻水泄漏等的措施。

圖9 直接水冷雙面散熱模塊

4、TIM材料本身的發展

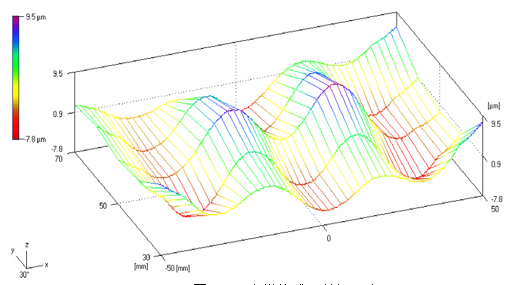

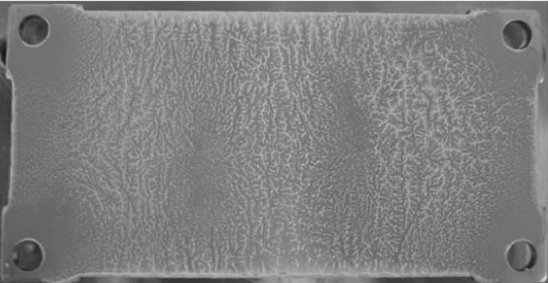

對于一般應用而言,強迫風冷是比較經濟而且方便實現的方案,工業級模塊主要是風冷為主,這樣的話,模塊需要安裝到散熱器上,這時候需要涂敷導熱硅脂,作為TIM。導熱硅脂的導熱系數在1-5之間,但是考慮到成本,工業級中常用普通的導熱硅脂。因此實際應用中主要是控制TIM的厚度及均勻性,實際導熱硅脂厚度是80-100um,現在進一步要求60um。成品的功率模塊是有一定弧度的,如圖10,這個弧度是通過預彎曲來實現的,成品的弧度形狀是受到多種因素的影響,主要是模塊內部襯板的布局。導熱硅脂要與模塊貼合較好,到達如圖10類似的效果。

圖10 一個模塊成品基板弧度

圖11 基板涂敷后效果

選用TIM材料,除導熱系數外,要特別注意TIM材料的粘度,粘度要適中,太大了容易涂敷不均勻,太小了會產生“泵出”效應,導致TIM干涸。

三、總結

功率模塊熱管理從熱阻的分布出發,著重解決熱阻大的陶瓷層、基板、以及TIM材料的熱阻問題,對于工業級,通過控制基板弧度,涂敷工藝等方式,提升應用水平,以筆者走訪客戶的情況來看,部分客戶對于導熱硅脂的正確使用還存在較大差距。

對于汽車級等高功率密度應用,通過結構創新等方式提升散熱效率,提升功率模塊的熱性能,進而提升系統可靠性。

投稿作者:Paul,高級研發工程師。

原創文章,禁止私自轉載,轉載請聯系我們。

----熱設計 投稿郵箱:thermal@resheji.com----

感謝閱讀

公眾號投稿,參加培訓,加入熱設計技術交流群等事宜請掃碼聯系。

標簽: 點擊: 評論: